1. Einführung: Der Aufstieg von PP modifizierte Kunststoffe

Auf dem Gebiet der Materialtechnik und der effizienten Herstellung ist die Auswahl eines Kunststoffmaterials, das sowohl wirtschaftlich als auch zuverlässig ist, zu einer der wichtigsten Entscheidungen für Hersteller geworden. Mit der Entwicklung der Technologie ersetzen Polypropylen (PP) modifizierte technische Kunststoffe allmählich herkömmliche ABS, PA, PC und andere Materialien durch ihre hervorragende Verarbeitungsleistung, mechanische Eigenschaften und nachhaltige Entwicklung.

In den Industrien der Automobil-, Haushaltsgeräte, der elektrischen und elektronischen Logistik und der täglichen Notwendigkeiten sind PP -modifizierte Kunststoffe zu einer idealen Wahl für Injektionsformmaterialien geworden In diesem Artikel wird die Vorteile, Typen und Gründe für die Anwendung von PP -modifizierten Materialien bei der Injektionsformung zutiefst analysiert.

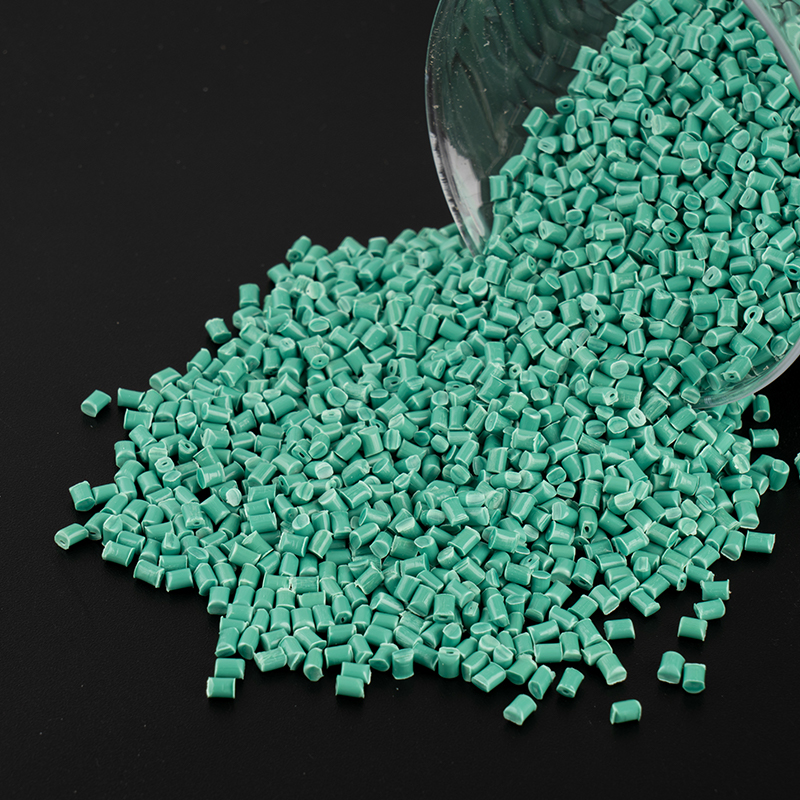

2. Was ist PP -modifizierte technische Kunststoffe?

PP -modifizierte Kunststoffe basieren auf Polypropylen, und funktionelle Additive oder Verstärkungsfüller werden durch physikalische Mischung oder chemische Transplantation hinzugefügt, um eine bessere Leistung zu erzielen, um die Anwendungsszenarien mit höheren technischen Standards zu erfüllen.

Gemeinsame Modifikationsmethoden umfassen:

Glasfaserverstärkung (PP-GF): Verbesserung der Steifigkeit, Zugfestigkeit und Wärmefestigkeit, geeignet für Teile mit hohen strukturellen Anforderungen.

Talk/Mineralfüllung (PP-TD): Verbesserung der dimensionalen Stabilität, Wärmeverformungstemperatur und Reduzierung der Materialkosten.

Elastomer-Härtung (PP EPDM oder SEBS): Verbesserung der Auswirkung, geeignet für Anti-Fall- und Niedertemperaturszenarien.

Flammhemmende Modifikation (PP-FR): Durch Zugabe von halogenfreien Flammschutzmitteln erfüllt das Material den Anforderungen an die UL94 V-0, die häufig in der elektrischen und elektronischen Industrie verwendet werden.

Anti-UV/Alterungsmodifikation: Erhöhen Sie die Haltbarkeit des Materials im Freien, die für Ausrüstungsgehäuse im Freien und Automobilteile verwendet werden.

Durch verschiedene Formelkombinationen können PP-modifizierte Materialien ein präzises Gleichgewicht zwischen Starrheit und Flexibilität, Wärmefestigkeit und Niedrigtemperatureinflussfestigkeit erreichen und den komplexen und sich ändernden industriellen Designbedarf entsprechen.

3. Warum wählen die Hersteller PP -modifizierte Kunststoff im Injektionsformen?

Ausgezeichnete Schmelzfluidität, geeignet für komplexe Strukturinjektionsformteile

PP -modifizierte Materialien haben eine ausgezeichnete Fluidität und können auch mit hohen Füllverhältnissen oder verstärkten Materialien eine gute Leistung der Injektionsformung beibehalten. Dies bedeutet, dass sie für Injektionsformprodukte mit komplexen Geometrien, reichhaltigen Details und Koexistenz dünner und dicker Wände verwendet werden können. Unter dem Zustand einer angemessenen Schimmelpilzdesign kann die Auftretensrate gemeinsamer Defekte wie Kaltmaterial, kurzer Schuss, Lufteinschluss usw. erheblich reduziert werden und die Ausbeute an einmaligen Formteilen kann verbessert werden.

Die Leistung kann entsprechend den Anforderungen angepasst werden, um eine Vielzahl von Anwendungen abzudecken

PP selbst ist ein halbkristallines thermoplastisches Material und kann nach der Modifikation eine diversifizierte Leistungsanpassung erreichen. Zum Beispiel bietet es einen hohen Modul und einen hohen Wärmewiderstand für Automobilteile. hoher Glanz und hohe Flamme Verzögerung für Hausgeräteschalen; und hohe Aufprallwiderstand und Tieftemperaturwiderstand für Logistikumsatzkästen. Hersteller können Materialformeln in Bezug auf Festigkeit, Steifigkeit, Flexibilität, Temperaturwiderstand usw. entsprechend den Produktanforderungen für unterschiedliche Verwendungen flexibel einstellen.

Breites Verarbeitungsfenster und hohe Produktionseffizienz

Im Vergleich zu technischen Kunststoffen sind PP -modifizierte Materialien anpassungsfähiger an die Verarbeitungsgeräte, haben einen breiten Formtemperaturbereich, sind unempfindlich gegenüber Schraubscherfrequenz und -druck und haben eine hohe thermische Stabilität. Dieses Merkmal reduziert die Abhängigkeit von Betriebsprozessen, verringert die Häufigkeit der Geräteanpassungen und ist der kontinuierlichen Chargenproduktion förderlich. Gleichzeitig hilft es aufgrund des niedrigen Schmelzpunkts von PP und des kurzen Injektionsformzyklus, die Effizienz der Gesamtproduktionsleitung zu verbessern und die Kosten für die Herstellung von Einheiten zu senken.

Hohe Kosteneffizienz und niedrige Materialkosten

Im Vergleich zu technischen Kunststoffen wie ABS, PA6 und PC haben PP -modifizierte Materialien unter ähnlichen strukturellen Eigenschaften mehr Preisvorteile. Insbesondere bei der Herstellung von Produkten in großem Maßstab kann PP-modifizierte Kunststoffkräfte für Unternehmen viele Rohstoffkosten einsparen. Selbst wenn Hochleistungs-Additive (wie Flammschutzmittel oder Glasfaser) hinzugefügt werden müssen, sind die Gesamtkosten immer noch deutlich niedriger als herkömmliche Polymermaterialien.

Umweltfreundlich und recycelbar im Einklang mit dem Trend einer nachhaltigen Entwicklung

PP selbst ist ein recycelbarer thermoplastischer Kunststoff. Die Schrott und Abfallmaterialien im Verarbeitungsprozess können zum zweiten Mal recycelt und wiederverwendet werden, was nicht nur zur Reduzierung der Rohstoffverschwendung förderlich ist, sondern auch im Einklang mit dem aktuellen Trend der "grünen Herstellung" und "Kohlenstoffneutralität". Darüber hinaus haben viele modifizierte Formeln eine Halogenflamme-Referenz, keine Schwermetalle und niedrige VOC-Emissionen erreicht und die strengen Anforderungen der europäischen und amerikanischen Märkte für Umweltschutzvorschriften (wie ROHS und Reichweite) erfüllt.

4. Typische Szenarien für die Anwendung von PP -Modifikationen in den Injektionsformen von PP -Kunststoffen

PP -modifizierte technische Kunststoffe werden im Injektionsformbereich weit verbreitet und tief eingesetzt. Das Folgende sind mehrere gemeinsame Felder:

Automobilindustrie: Vordere Stammer, Armaturenbrettrahmen, Innenräume von Türplatten usw. verwenden normalerweise PP -Glasfaser- oder PP -EPDM -modifizierte Materialien unter Berücksichtigung von Stärke, Aussehen und Auswirkungen der Absorptionskapazität und gleichzeitig den leichten Anforderungen.

Haushaltsgeräte Feld: wie Waschmaschinenbasen, elektrische Lüftergehäuse, Reiskocher -Gehäuse usw. häufig mit flammhemmendem oder mineralischem modifiziertem PP unter Berücksichtigung der strukturellen Stabilität und der Sicherheit von Flammschutzmittel.

Elektronische und elektrische Industrie: Wird für Batteriegehäuse, Anschlussboxen, modulare Gehäuse usw. verwendet, die eine hohe dimensionale Genauigkeit und eine gute Isolationsleistung erfordern, normalerweise flammhemmende PP.

Industrieprodukte und -werkzeuge: wie tragbare Werkzeuggehäuse, Logistikboxen, Accessoires usw. aus dem Gerät erfordern, Schlagfestigkeit, Verschleißfestigkeit und Wetterfestigkeit und häufig mit Elastomer -Zähler oder Verbundverstärkungs -PP.

Tägliche Notwendigkeiten und Bürovorräte: Stühle, Aktenschränke, Kisten, Schubladenschienen usw., mit der die Anforderungen von Schönheit, Leichtigkeit, Haltbarkeit usw. erfüllt werden.

5. Herausforderungen und Lösungen

Obwohl PP -modifizierte Materialien viele Vorteile haben, gibt es auch einige Herausforderungen im Bewerbungsprozess:

Verziehen und Schrumpfung: Die PP selbst hat eine große Schrumpfungsrate und ist anfällig für Verformungen, wenn das Schimmelpilzdesign unangemessen oder die Kühlung ungleichmäßig ist. Die dimensionale Stabilität kann durch Zugabe von Glasfasern oder Mineralfüllern verbessert werden, und das Formkühlsystem kann optimiert werden.

Festigkeitsgrenze: Wenn das Produkt extrem hohe Anforderungen an die strukturelle Festigkeit hat, reicht eine einfache PP -Modifikation möglicherweise nicht aus. Eine hochrate verstärkte Formel (z. B. PP 30%GF) sollte verwendet werden oder mit PA gemischt werden.

Hochtemperaturwiderstandsgrenze: Die Wärmeverformungstemperatur von Standard -PP ist begrenzt und für Hochtemperaturumgebungen nicht geeignet. Wärmefestigkeit kann durch hohe Kristallinitäts-PP oder die Einführung von hitzebeständigen Modifikatoren verbessert werden.

Oberflächenqualitätskontrolle: Hochgefüllte oder verstärkte PP kann die Oberflächenbeschaffung des Produkts beeinflussen. Das Erscheinungsbild kann verbessert werden, indem die modifizierte Klasse ausgewählt wird, um die Füllpartikelgröße zu steuern, Oberflächenbeschichtung zu verbessern oder die Demoldungstechnologie zu verbessern.