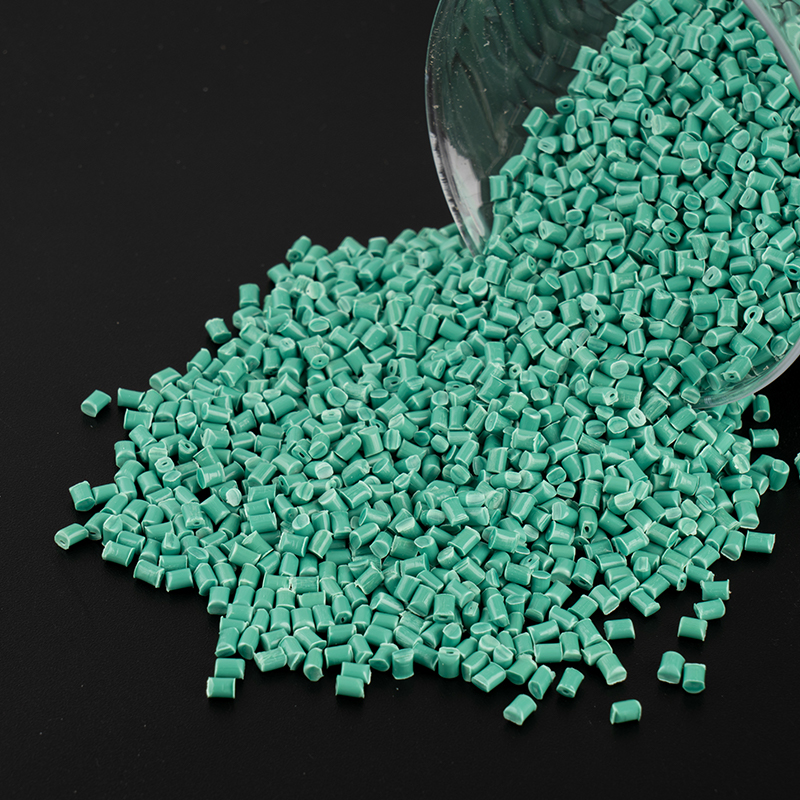

1. Materialoptimierung: Wählen Sie Hochleistungs-Engineering-Kunststoffe

Die mechanische Effizienz von plastischen Exzentrikern wird durch Materialfestigkeit, Verschleißfestigkeit und Reibungskoeffizient beeinflusst. Unterschiedliche Kunststoffmaterialien haben unterschiedliche mechanische Eigenschaften und müssen gemäß bestimmten Arbeitsbedingungen ausgewählt werden.

Vergleich von gemeinsamen Kunststoffmaterialien

| Material | Merkmal | Anwendbare Szenarien |

| POM (Polyoxymethylen) | Hohe Festigkeit, geringe Reibung, Ermüdungsresistenz, aber anfällig für Säure- und Alkali -Korrosion | Präzisionsübertragung, mittleres und niedriges exzentrisches Rad |

| PA (Nylon) | Gute Zähigkeit und Verschleißfestigkeit, aber die Abmessungen sind nach Absorption von Feuchtigkeit instabil | Universal Excentric, Schmiermittel kann hinzugefügt werden, um die Leistung zu verbessern |

| PA GF (Glasfaserverstärkte Nylon) | Hoher Starrheit und Kriechwiderstand, aber etwas höherer Reibungskoeffizient | Universal Excentric, Schmiermittel kann hinzugefügt werden, um die Leistung zu verbessern |

| Peek (polyetheretheketon) | Hochtemperaturwiderstand (260 ° C), hohe Festigkeit, niedrige Verschleiß, aber hohe Kosten | Luft- und Raumfahrt, medizinische Geräte und andere hochdarde Szenarien |

| PTFE (Polytetrafluorethylen) | Ultra-niedrige Reibung, selbstschmierende, aber geringe mechanische Festigkeit | Verwendet in Beschichtungen oder Verbundwerkstoffen, um die Reibung zu reduzieren |

Materialoptimierungsstrategie

Hohe dynamische Last: Wählen Sie Peek oder POM, um eine hohe Festigkeit und geringe Reibung zu gewährleisten.

Kostengünstige Lösung: Verwenden Sie PA6 30% Glasfaser, um Kosten und Leistung auszugleichen.

Selbsthungrikationsanforderungen: PTFE, MOS₂ (Molybdän Disulfid) oder Graphit zu PA oder POM hinzufügen, um die Reibung und den Verschleiß zu verringern.

2. Optimierung der geometrischen Struktur: Verringerung der Reibung und Trägheit

Die geometrische Struktur des exzentrischen Rades wirkt sich direkt auf die Bewegung der Bewegung, den Reibungsverlust und den Trägheitswiderstand aus.

Optimierung von Exzentrizität und Profil

Traditionelles kreisförmiges exzentrisches Rad: Einfach zu produzierende Herstellung, aber die Bewegungskurve ist nicht glatt genug und leicht zu erzeugen.

Verbesserungsplan:

Involumene exzentrisches Rad: Bietet eine glattere Bewegungsbahn und reduziert die Vibration.

Modifiziertes Cycloid -Profil: Optimiert die Kontaktspannungsverteilung und verbessert die Lebensdauer.

Asymmetrisches Design: Optimiert für bestimmte Bewegungsgesetze wie CAM -Mechanismen.

Leichtes Design

Hohlstruktur: Gewichtsreduzierende Löcher in nicht stressigen Bereichen (wie die Mitte des Hubs), um das Trägheitsmoment zu verringern.

Topologische Optimierung: Verwenden Sie die Finite -Elemente -Analyse (FEA), um die optimale Materialverteilung zu bestimmen und die Spannungskonzentration zu vermeiden.

Dünnwandige Struktur: Verringern Sie die Wanddicke und sorgen Sie gleichzeitig zur Steifigkeit, beispielsweise die Verwendung von Rippen anstelle von festen Strukturen.

Kontaktoberflächenoptimierung

Rollende Reibung anstelle von gleitenden Reibung: Fügen Sie Nadellager oder Kugelführer zwischen dem exzentrischen Rad und dem Anhänger hinzu, um den Reibungsverlust zu verringern.

Oberflächenmikrotextur: Laserverarbeitung oder Schimmelätzungs -Mikrogruben oder Rillen zur Verbesserung der Schmiermittelverteilung.

Paarungsteile Optimierung: Vermeiden Sie die gleichen Materialien (z. B. POM bis POM), empfehlen Sie POM in Stahl oder PA in Edelstahl.

3.. Tribologische Optimierung: Energieverlust reduzieren

Reibung ist der Hauptfaktor, der die mechanische Effizienz beeinflusst, die auf folgende Weise optimiert werden kann:

Selbsthungerdesign

Embedded Schmierung: Fügen Sie PTFE, Graphit oder MOS₂ in die Kunststoffmatrix hinzu, um die Selbstschmutzung zu erzielen.

Öleintauchungsprozess: Eintauchen Sie das Exzentriker in Schmieröl ein, damit das Öl zur Langzeitschmierung in die Mikroporen eindringen kann.

Oberflächenbeschichtungstechnologie

DLC (diamantartiger Kohlenstofffilm): Ultraherhige, geringe Reibung, geeignet für Anforderungen an den Widerstand mit hohem Verschleiß.

PTFE-Sprühen: Reduzieren Sie den Reibungskoeffizienten, geeignet für Szenarien mit niedriger Geschwindigkeit und Hochlast.

Anodisierung (anwendbar auf Metallpaarungsteile): Erhöhen Sie die Oberflächenhärte und verringern Sie den Verschleiß.

Schmiermethodenoptimierung

Fettschmiermittel: Geeignet für mittlere und niedrige Exzentriker, die eine regelmäßige Wartung erfordern.

Solidschmierung: wie Graphitdichtungen, geeignet für wartungsfreie Szenarien.

Reibungsoptimierung trockener Reibungsoptimierung: Wählen Sie eine Kombination aus niedrigem Rangmaterial (z. B. POM auf Stahl).

4. Herstellungsprozessoptimierung: Verbesserung der Genauigkeit und Konsistenz

Der Herstellungsprozess beeinflusst direkt die dimensionale Genauigkeit und die mechanischen Eigenschaften des exzentrischen Rades.

Präzisionsinjektionsform

Schimmelpilzgenauigkeit: Stellen Sie sicher, dass die Hohlraum -Toleranz ≤ 0,02 mm beträgt, um Grat und Blitz zu vermeiden.

Prozessparameteroptimierung: Passen Sie die Injektionstemperatur, den Druck und die Kühlzeit an, um die Verformung der internen Spannung zu verringern.

Nachbearbeitung: Beseitigen Sie Reststress durch Tempernbehandlung, um die dimensionale Stabilität zu verbessern.

Bearbeitungskorrektur

CNC -Finishing: Führen Sie die Sekundärverarbeitung auf wichtigen Kontaktflächen durch, um die Oberflächenrauheit (RA ≤ 0,8 μm) sicherzustellen.

Dynamische Ausgleichskorrektur: Hochgeschwindigkeitszentrische Räder erfordern dynamische Ausgleichstests, und die Ungleichgewichtsmenge wird durch Bohrungen oder Gegengewichte angepasst.

3D -Druck (schnelles Prototyping)

Zur Konstruktionsüberprüfung: Verwenden Sie SLS (Nylon) oder MJF (HP Multi Jet Fusion), um Testproben zu drucken.

Kleine Chargenproduktion: Geeignet für maßgeschneiderte exzentrische Räder, aber die Festigkeit ist nicht so gut wie inspritzgeformte Teile.